Det är den enskilt största industriinvesteringen i Norrland - projekt Helios vid SCA Östrand som har en budget på 7,8 miljarder kronor. En del av megaprojektet har redan kört igång - och det handlar inte om någon smygstart. Det är en medveten strategi att steg för steg dra igång de åtta olika delprojekten i god tid innan hela projektet är i full drift till sommaren 2018.

Projekt Helios syftar till att öka sulfatmassakapaciteten med det dubbla, från 430 000 ton per år till 900 000 ton per år, och berör alla delar av fabriken i Timrå. I praktiken byggs en helt ny fabrik i en befintlig.

Projekt Helios startade 2015 och av allt att döma verkar det också hålla både tidplan och budget. Vilket bara det är en bedrift. När det gäller stora projekt hör långa tidsutdräkter och enorma kostnadsöverskridanden knappast till ovanligheterna – i andra branscher än massaindustrin. Försenat inflyttningsdatum verkar snudd på vara satt i system på sina håll.

Investeringar som saknar motstycke

Men massaindustrin är som sagt inte som andra industrier. Där närmar sig den ena mångmiljardinvesteringen efter den andra mållinjen med stormsteg, eller har redan lagt den bakom sig. Förvånansvärt planenligt. Det handlar om Next Generation, BillerudKorsnäs investering i kartongbruket i Gruvön som är den största i det företagets historia, Äänekoski i Finland - den största investeringen genom tiderna i skogsindustrin i Finland – som sparkade igång i augusti i år. Listan kompletteras av Södra Cells fyramiljardersinvestering i massabruket i Värö som resulterat i fördubblat kapacitet där.

Det rör sig i samtliga fall om investeringar som gått lös på belopp som saknar motstycke i industrin - där försenade tidsplaner eller spräckta budgetmål knappast hade varit något att förvåna sig över.

En förklaring till att dessa jätteprojekt flutit på så bra kan vara att det finns mycket samlad erfarenhet inom skogsindustrin av att genomföra och sjösätta komplicerade, stora projekt, om än inte i den här skalan.

Kör med överkapacitet

Erfarenheten av tidigare projekt har projektledningen vid SCA Östrand dragit nytta av när man lagt upp tidplanen för de olika delprojekten i Helios Det nya renseriet med vedgård startade upp redan i somras. Renseriet körs nu med en väldig överkapacitet då det dröjer ett åt tills den nya fiberlinjen tas i drift, förklarar Håkan Wänglund, projektchef på SCA Östrand.

– Vi får drifterfarenhet av att ta delar i drift utan att ha kniven på strupen. Det är en stor fördel för det ger tillfälle att trimma in renseriet för eventuella fel och brister i lugn och ro, säger Håkan Wänglund.

I anslutning till renseriet ligger en vattenreningsanläggning som byggts ut och kompletterats med både luftnings- och sedimenteringsbassäng.

Indunstning

Det kommer att finnas tid för intrimning och eliminering av ”barnsjukdomar” även i de kommande delprojekten. På tur efter renseriet står indunstningen, en 7,5-effektsindunstning, som ska tas i drift i slutet av oktober.

– Där kommer vi på samma sätt ha gott om tid att identifiera saker som kan förbättras. Vi tar utrustning i drift när det möjligt. Det är en stor skillnad mot att bygga en greenfield-anläggning, påpekar Håkan Wänglund.

En ny klordioxidanläggning ingår i samma projektdel som indunstningen. Där kommer fabriken tillverka sina egna blekkemikalier. Att de två projektet hör samman har bara att göra med att de ligger grannar med varandra på fabriksområdet, förklarar Håkan.

Kausticering

Därefter är det dags att bygga om kausticeringen. Den är ett nytillskott, sånär som på en mesaugn som är byggd 2011 och förberedd för den planerade högre kapaciteten. Delar av kausticeringsanläggningen flyttar in i Östrands gamla sodapanna, som inte används längre.

– Den får därför högt i tak, 70-80 meter, säger Håkan och skrattar till.

Fabrikens befintliga sodapanna från 2006 var även den ”utbyggningsbar” redan på konstruktionsstadiet, och den byggs nu om och ut. En av sidoväggarna flyttas och dess kapacitet ökar från 3300 ton ts (torrsubstans) till 5100 ton ts.

Ny generator och ny turbin, med en installerad effekt på 130 MW, kompletterar sodapanne-projektet.

Personalen samlas

En av de nya byggnaderna, färdigbyggd sedan flera månader tillbaka och redan delvis inflyttad, är en ny driftcentral. I den kommer nästan all personal att sitta - arbetsledning, drift- och underhåll samt processoperatörerna – i stället för att som tidigare vara utspridda i olika kontrollrum och kontor i fabriken.

– Det kommer att ge effektivitetsvinster, säger Håkan som också hoppas att det ska leda till att man hjälper varandra över kompetensgränserna med all personal samlad på ett och samma ställe.

I den 2000 kvadratmeter stora driftcentralen i tre våningar finns också utrymmen för utbildning för alla nya processavsnitt. Håkan Wänglund berättar att processoperatörer just nu tränar på att köra de nya processavsnitten i simulatorer. I simulatorerna är hela processmiljön uppbyggd som i ett avancerat dataspel. Här lär sig operatörerna även att hantera driftstörningar.

Ny torkmaskin

All personal kommer dock inte hålla hus i driftcentralen. Personal på torkmaskinen och emballeringslinjerna kommer inte att flytta på sig:

– En torkmaskin behöver man sitta nära av olika skäl. Om det till exempel blir något strul i saxen måste det lösas manuellt, förklarar Håkan.

Ny torkmaskin är ett delprojekt för sig. Den nya maskinen ska, enligt tidplanen, tas i drift i januari 2018.

”Gemensamma system”

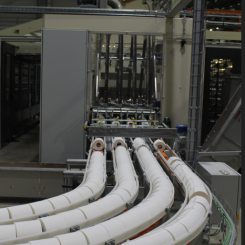

Ett av delprojekten, ”Gemensamma system”, omfattar hela fabriken. I det ingår alla avdelningar för försörjningsmedier som svartlut, ånga, el, värme, kyla och råvatten. Bland annat nya rörbryggor.

– Det är som ett spindelnät av åtgärder över hela fabriken, säger Håkan Wänglund.

Sist, men knappast minst, driftsätts delprojektet Kokeri och fiberlinje, med planerad start i juni 2018. Då kan man säga att hela fabriken är i full drift, men det kommer dröja ytterligare en tid innan man kommer att köra fabriken för hela sin kapacitet.

50 meter höga blektorn på plats

En av de största leveranserna - om inte till ordervärdet så åtminstone volymmässigt - är två 50 meter höga blektorn av titan. De har fraktats med pråm från Örnsköldsvik till Sundsvall i början av augusti. Anledningen till att tornen är så stora är att man eftersträvar långa uppehållstider av massan i blekningskemikalierna. Det ger ett jämnare resultat, berättar Håkan Wänglund.

Det hade säkert varit både billigare och enklare att frakta tornen med lastbil den korta sträckan mellan städerna, men de många viadukterna längs Höga kusten gjorde en sådan transport omöjlig. Tornen är helt enkelt för stora.

- De har låst in oss här, säger Leif Lundgren skämtsamt. Han är vd för Örnsköldsviksbaserade Örnalp Unozon som tillverkat tornen.

Underhållsfritt material

Att man valde just titan som konstruktionsmaterial har inte att göra med materialets notoriska styrka. Det handlar snarare om att titan står emot syror utan att korrodera, vilket gör det praktiskt taget underhållsfritt i många industriella tillämpningar.

– Titan är tjugo gånger dyrare än kolstål och fem gånger dyrare än rostfritt stål, men det kräver inget underhåll och tittar man på hela underhållskostnaden är det den långsiktigt och miljömässigt bästa alternativet, säger Leif Lundgren som också levererat titanutrustning till Södra Cells massafabrik i Värö.

– Sen är det nästan gratis att riva titanbyggnationer då skrotvärdet på det är så högt, lägger han till.

Det lilla Örnsköldsviksbaserade Örnalp Unozon växer så det knakar - företaget har de senaste två åren nyanställt ett tiotal personer och blivit något av specialister på titan med hela världen som sitt arbetsfält. När leveranserna till SCA Östrand är klara, ser det ganska tomt och ödsligt ut i fabriken, som ligger i utkanten av Örnsköldsvik. Men det råder knappast arbetsbrist, det är väl mest fråga en andhämtningspaus. Snart är det dags att ta itu med beställningar på ett reaktorhus till Kazakstan och rökgasreningsutrustning till Israel står på tur, båda av titan.

Fakta: De åtta delprojekten i Helios

1 Industning och klordioxidanläggning

2 Kokeri och fiberlinje

2 Emballering och torkmaskin

4 Kausticering

5 Gemensamma system

6 Renseri

7 Soddapanna och tubiner

8 Driftcentral

Text: Simon Matthis