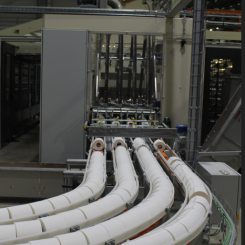

Skoghalls bruk på Hammarö utanför Karlstad har infört ett nytt rullhanteringssystem som ökat utlastningskapaciteten av rullar. I korthet går systemet ut på att rullar inte sorteras i onödan. Vissa osorterade rullar går direkt ut till utlastningen på ett eget utlastningsband genom ett hål i väggen i paketeringen.

- Det här är klurigt projekt, som det ligger mycket tankearbete bakom, säger Richard Morén, projektledare på Skoghalls bruk.

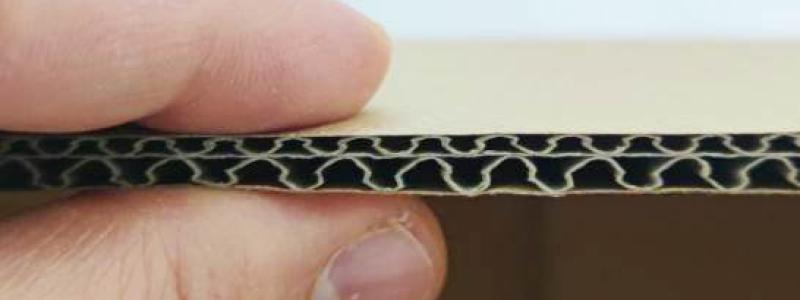

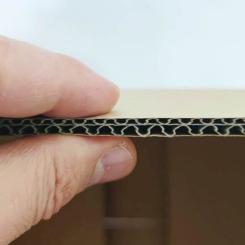

Skoghalls bruk är en av världens största tillverkare av vätskekartong; en av sex vätskekartongsförpackningar i världen har tillverkats av kartong härifrån. I två kartongmaskiner produceras 780 000 ton kartong om året. Nästan all kartong går på export, med lastbil eller i specialbyggda järnvägsvagnar anpassade för att få plats med så många rullar som möjligt. All kartong levereras i rulle och det finns bara en utlastningsenhet på Skoghalls bruk.

– Det finns bara ett enda ställe där alla rullarna ska ut, så tillgänglighetsmässigt är utlastningen väldigt kritiskt, säger Richard Morén och tillägger att de inte heller har några buffertlager.

Tidskrävande system

Varje rulle är paketerad och märkt med sin destination, som ett IT-system läser av. Ofta beställer en och samma kund, konverteraren, flera rullar samtidigt. Tidigare gick alla rullar samma väg – till en hiss och vidare ner till sorteringsfickor. Det systemet var tidskrävande:

– Ibland blev vi tvungna att bromsa kartongmaskinerna när det blev tjockt ute i sorteringen.

Med två utlastningsband har den flaskhalsen avlägsnats. Nu går de rullar som hör ihop, som ska till samma kund - vilka som regel följer efter varandra - osorterade till en ny utlastningsbrygga. Den ligger i en ny öppning i väggen mellan paketeringen och utlastningen. Hissen och sorteringsfickan hoppar rullarna helt enkelt över. Istället plockas de ned på marken via en fallucka, där truckar sedan hämta upp dem.

150 miljoner fler enliterskartonger

Stora Enso har räknat ut att de nu kan lasta ut kartong motsvarande 150 miljoner fler enlitersförpackningar tack vare den nya lösningen.

– Med två utlastningsband får vi bättre anläggningsutnyttjande av truckarna. Nu kan två truckar jobba samtidigt hela tiden, säger Richard.

Sara Kvarfordh, informationschef på Stora Enso, framhåller att projektet gett dem mycket valuta för pengarna. Lösningen, som togs i drift i december 2014, har kostat 12, 5 miljoner kronor.

– I investeringssammanhang på Skoghalls bruk är det inget jättebelopp. Även om det är lite tidigt att tala om utfall, så konstaterar vi att vi i alla fall fått bort en flaskhals, säger hon.

”Alla bruk är individer”

Varför har ingen tänkt på en sådan logistiklösning tidigare? Enligt Richard Morén, som varit med i projektet hela vägen, från idéstadiet och genomförandet till utvärderingen, så är den helt och hållet en Skoghallsprodukt, även om varje enskild detalj som utlastningsbrygga och fallucka återfinns på andra ställen.

– Alla bruk är individer och en sådan här lösning måste anpassas lokalt. Man skulle kunna göra den på ett annat sätt, men det här är den yteffektivaste lösningen, resonerar han.

Falluckan är viktig

En av de viktigaste delarna i projektet är falluckan:

– Det är viktigt med cykeltider i utlastningsprojekt, annars bygger man in flaskhalsar, och falluckan är oerhört viktig för att upprätthålla cykeltider. En hiss är inte lika snabb, framhåller Richard.

Man har tagit vara på kunnande och erfarenheter från flera discipliner när lösningen tagits fram.

– Vi är duktiga på Skoghalls bruk att ta vara på den kompetens som finns på plats, säger Sara.

– Det är en blandning av kompetenser som gör att bra lösningar kommer fram, fyller Richard i, som är en av fem så kallade multidisciplinära projektledare på Skoghall.

Kan införas på fler ställen

Personal inom mekanik, el, automation, underhåll, produktion och internlogistik (det vill säga truckförarnas internlogistik) har alla bidragit till lösningen. Även om den är skräddarsydd för Skoghalls bruk berättar Richard Morén att lösningen kan vara aktuell att införa den på andra bruk inom Stora Enso-koncernen.

– Vi strävar efter erfarenhetsöverföring mellan bruken för att stärka vår konkurrenskraft, framhåller han.

Utökad utlastningskapacitet på Skoghalls bruk

Korta fakta

Investeringsbelopp: 12,5 miljoner kronor

Projektet startades: oktober 2013

Projektet driftsattes: december 2014

Effekt av investeringen: Kartong motsvarande 150 miljoner enlitersförpackningar kan årligen lastas ut från bruket

Källa: Skoghalls bruk